عملية تصنيع ممتص الطاقة الشمسية: رحلة دقيقة من القطع إلى اللحام

المقدمة: المكون الأساسي للتحويل الضوئي الحراري

في أنظمة الطاقة الشمسية الحرارية، يُعدّ الممتص الشمسي العنصر الأساسي للتحويل الضوئي الحراري، وتؤثر جودة تصنيعه بشكل مباشر على أداء النظام بأكمله وعمره الافتراضي. يجب ألا يقتصر الممتص الشمسي عالي الجودة على امتصاص الطاقة الشمسية بكفاءة فحسب، بل يجب أن يتمتع أيضًا بموصلية حرارية ممتازة ومتانة طويلة الأمد. من تغليف المواد الخام إلى اللحام الدقيق، تتضمن كل خطوة من خطوات التصنيع تقنيات عملية متعمقة ومبادئ علمية.

عملية تحضير المواد الخام والتقطيع

يبدأ تصنيع ممتصات الطاقة الشمسية باختيار المواد الخام ومعالجتها. تشمل المواد الرئيسية حاليًا معادن مثل النحاس والألومنيوم، ويُعدّ النحاس الخيار الأمثل للمنتجات عالية الجودة نظرًا لموصليته الحرارية الممتازة. قبل دخول المواد الخام إلى المصنع، تخضع لفحوصات جودة صارمة، تشمل تحليل التركيب الكيميائي، واختبار الأداء الميكانيكي، وفحص جودة الأسطح.

تستخدم عملية القطع آلات قص CNC عالية الدقة أو آلات القطع بالليزر لضمان دقة الأبعاد داخل±٠٫١ مم. تستخدم خطوط الإنتاج الحديثة أنظمة تخزين مواد آلية، مع إمكانية مناولة ونقل المواد الخام بواسطة الكمبيوتر. يجب إيلاء اهتمام خاص لاتجاه حبيبات المادة أثناء القطع، لما لذلك من تأثير على جودة عمليات التشكيل اللاحقة.

تُعد المعالجة المسبقة للسطح خطوةً بالغة الأهمية بعد عملية التلميع. تُزيل مُزيلات الشحوم القلوية بقع الزيت السطحية، ويُزيل التخليل الحمضي طبقات الأكسدة، ويُشكل التخميل طبقةً واقية. يجب التحكم بدقة في درجة الحرارة والتركيز والوقت في هذه العملية، لأن أي انحراف سيؤثر على التصاق الطلاء.

تصميم قناة التدفق وتكنولوجيا التشكيل

يُمثل تصميم قنوات التدفق التقنية الأساسية في تصنيع الماصات. يُحسّن التصميم المُحكم لقنوات التدفق الأداء الهيدروديناميكي وكفاءة التبادل الحراري. تستخدم التصاميم الحديثة تقنية محاكاة ديناميكا الموائع الحسابية (CFD) لتحسين تصميم قنوات التدفق وشكل المقطع العرضي من خلال المعالجة الرقمية.

تتضمن عمليات التشكيل في المقام الأول طرق الختم والدرفلة. يستخدم الختم قوالب عالية الدقة لتشكيل قنوات تدفق متعددة مرة واحدة في مكابس كبيرة. يجب أن يأخذ تصميم القالب بعين الاعتبار المادة الزنبركية، والتي تتطلب عادةً قوالب تجريبية متعددة وتصحيحات لتحقيق الأبعاد المثالية. يستخدم تشكيل اللف سلسلة من الأسطوانات للتشكيل التدريجي، مما يجعلها أكثر ملاءمة للإنتاج بكميات صغيرة ومتعددة الأصناف.

يتضمن أحدث التطورات التكنولوجية استخدام الطباعة ثلاثية الأبعاد لتصنيع الماصات ذات قنوات التدفق مباشرةً. تُمكّن تقنية التصنيع الإضافي هذه من إنتاج هياكل قنوات تدفق معقدة يصعب تحقيقها بالعمليات التقليدية، مثل المقاطع والزعانف الداخلية، مما يُحسّن كفاءة التبادل الحراري بشكل كبير.

تحضير طلاء الامتصاص الانتقائي

طلاء الامتصاص الانتقائي هو جوهر الماص، حيث يُحدد أداؤه مباشرةً كفاءة التحويل الضوئي الحراري. تستخدم الطلاءات الحديثة تقنية الرش المغناطيسي، حيث تُرش الذرات المستهدفة على سطح الركيزة في بيئة مفرغة من الهواء لتكوين أغشية رقيقة نانوية.

يعتمد هيكل الطلاء عادةً على تصميم مُركّب مُتدرّج، يتكون من طبقة مقاومة للأشعة فوق البنفسجية، وطبقة امتصاص، وطبقة توصيل حراري، وطبقة ربط بين السطح والداخل. تستخدم الطبقة المقاومة للأشعة فوق البنفسجية مواد سيراميكية مثل نيتريد التيتانيوم، بينما تستخدم طبقة الامتصاص مركبات معدنية-سيراميكية مثل الكروم والكربون، بينما تختار طبقة التوصيل الحراري مواد عالية التوصيل الحراري مثل النحاس النقي أو الفضة.

تتطلب عملية التحضير تحكمًا دقيقًا في معايير تشمل درجة الفراغ، ونسبة الغاز، وقوة الرش، ودرجة حرارة الركيزة. عادةً ما تُجرى العملية في بيئة فراغ عالية تزيد عن 10-3 باسكال، ويجب أن تصل كثافة قوة الرش إلى 2-5 واط/سم²، مع الحفاظ على درجة حرارة الركيزة بين 150-200 درجة مئوية. يُتحكم في السُمك الإجمالي للطلاء عند 0.1-0.3 ميكرومتر، مما يتطلب 20-30 طبقة من الأغشية النانوية لمواد مختلفة.

عملية اللحام الدقيقة

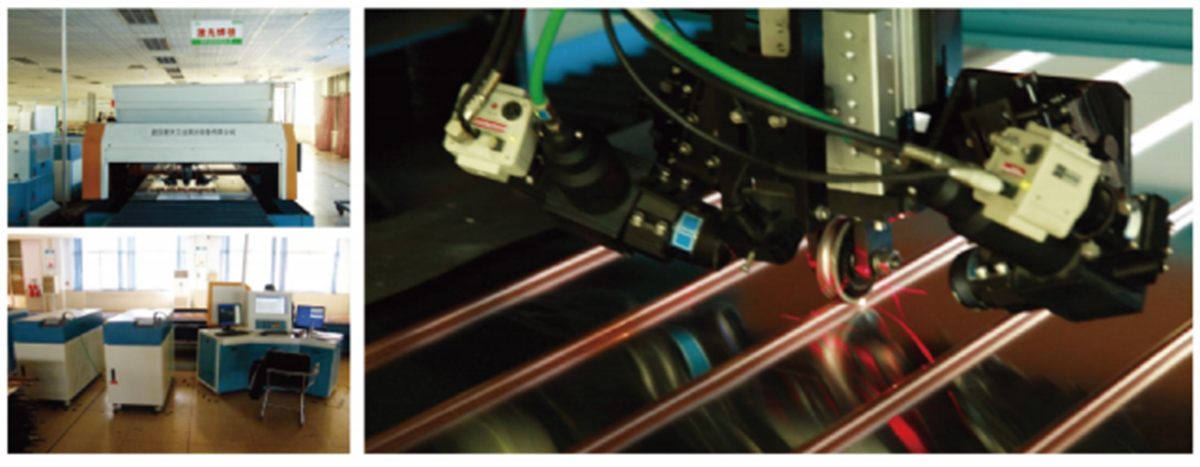

يُعدّ اللحام أهم عملية ربط في تصنيع الماصات. وتشمل التقنيات السائدة حاليًا اللحام بالموجات فوق الصوتية واللحام بالليزر.

يستخدم اللحام بالموجات فوق الصوتية اهتزازات ميكانيكية عالية التردد لإنتاج تشوه بلاستيكي وترابط انتشاري عند واجهات المعادن. لا تتطلب طريقة اللحام بالطور الصلب هذه صهر المعدن، مما يُجنّب مشاكل التآكل المرتبطة باللحام التقليدي. يتراوح تردد اللحام عادةً بين 20 و40 كيلوهرتز، ويتم التحكم في السعة عند 10-50 ميكرومتر، ويتم الحفاظ على الضغط عند 1-3 ميجا باسكال. وقت اللحام دقيق حتى ملي ثانية، مما يتطلب تعديلًا فوريًا للمعلمات بناءً على سمك المادة وأدائها.

يستخدم اللحام بالليزر أشعة ليزر عالية الكثافة لتحقيق وصلات ذوبان موضعية. بالمقارنة مع اللحام التقليدي، يتميز اللحام بالليزر بمنطقة تأثر حراري أصغر، وتشوه أقل، ونسبة عمق إلى عرض اللحام أكبر. عادةً ما يُستخدم ليزر الألياف بقوة تتراوح بين 1 و6 كيلوواط، وقطر بقعة يتراوح بين 0.2 و0.6 مم، وسرعات لحام تصل إلى 10-20 مترًا في الدقيقة. يجب التحكم بدقة في معلمات مثل مقدار عدم التركيز، وتدفق غاز الحماية، وسرعة اللحام.

يستخدم فحص جودة اللحام أساليب اختبار غير إتلافية متنوعة. يكشف التصوير بالأشعة السينية عن العيوب الداخلية، ويفحص الموجات فوق الصوتية سلامة اللحام، ويختبر مطياف كتلة الهيليوم إحكام اللحام. كما تتميز خطوط الإنتاج الحديثة بأنظمة رؤية آلية تراقب عملية اللحام آنيًا وتضبط المعلمات تلقائيًا.

تكامل خط الإنتاج الآلي

يعتمد تصنيع الماصات الحديثة على خطوط إنتاج آلية بالكامل، تجمع بين الروبوتات والمركبات الموجهة آليًا وأنظمة التخزين الذكية. تُوزّع المواد الخام تلقائيًا عبر أنظمة تخزين واسترجاع آلية، حيث تنقلها المركبات الموجهة آليًا إلى محطات عمل مختلفة وفقًا لخطط الإنتاج.

تستخدم محطات عمل اللحام روبوتات سداسية المحاور مزودة بأنظمة تحديد مواقع بصرية تتعرف تلقائيًا على مواقع قطع العمل وتضبط مسارات اللحام. خطوط الإنتاج مجهزة بأنظمة فحص إلكترونية، مع نقاط مراقبة جودة في كل محطة، مما يتيح تتبع جودة العملية بالكامل.

يُنسّق نظام تنفيذ التصنيع (MES) عملية الإنتاج بأكملها، ويجمع بيانات حالة المعدات ومعايير العملية والجودة آنيًا. يُحسّن تحليل البيانات الضخمة عمليات الإنتاج، ويتنبأ باحتياجات صيانة المعدات، ويُمكّن التصنيع الذكي والإنتاج المُركّز.

ابتكار العمليات والتطوير المستقبلي

تُعدّ تقنية القنوات الدقيقة محورًا بحثيًا حاليًا. يُنتج النقش أو اللحام بالانتشار قنوات دقيقة بأقطار تتراوح بين 0.1 و1 مم، مما يزيد بشكل كبير من مساحة السطح النوعية وكفاءة التبادل الحراري. ومع ذلك، يتطلب تصنيع القنوات الدقيقة دقة عالية للغاية في العملية، ويجب أن يُعالج مشاكل زيادة مقاومة التدفق وخطر الانسداد.

يمثل تطبيق السوائل النانوية اتجاهًا ابتكاريًا آخر. تُحسّن إضافة الجسيمات النانوية إلى سائل العمل السعة الحرارية والتوصيل الحراري بشكل ملحوظ، ولكنها تتطلب حل مشاكل ترسب الجسيمات والتآكل. كما تُحسّن تقنية تعديل الأسطح تشتت الجسيمات النانوية واستقرارها.

تستخدم أنظمة اللحام الذكية تقنيات الذكاء الاصطناعي لتحسين معاملات اللحام من خلال خوارزميات التعلم الآلي. يتعرف النظام تلقائيًا على تغيرات خصائص المواد والظروف البيئية، ويضبط عمليات اللحام آنيًا لضمان استقرار جودة اللحام.

وتشمل اتجاهات التنمية المستقبلية تعميم أنظمة التصنيع المرنة التي تمكن من إنتاج كميات صغيرة ومتعددة من المنتجات المخصصة؛ وتطبيق تكنولوجيا التوأم الرقمي لتحسين معلمات العملية من خلال المحاكاة الافتراضية؛ والترويج لتكنولوجيا التصنيع الأخضر التي تقلل من استهلاك الطاقة وتوليد النفايات.

التكامل المثالي بين التصنيع الدقيق والتنمية المستدامة

تتضمن عملية تصنيع ممتصات الطاقة الشمسية إنجازات تكنولوجية في مجالات متعددة، بما في ذلك علم المواد والهندسة الميكانيكية والتحكم الآلي. تعكس كل خطوة، من مرحلة القطع إلى اللحام، دقة وذكاء التصنيع الحديث. ومع الابتكار المستمر في تكنولوجيا العمليات، سيتحسن أداء ممتصات الطاقة الشمسية بشكل أكبر، وستتراجع تكاليفها، مما يُرسي أساسًا متينًا لتعميم تطبيقات الطاقة المتجددة.

لا يُمثل هذا التصنيع الدقيق مستوى تقنيًا رفيعًا فحسب، بل يُظهر أيضًا عزم البشرية على تحقيق التنمية المستدامة. فكل لحام مثالي، وكل طبقة طلاء دقيقة تُمثل مساهمة مهمة في قضية الطاقة النظيفة. ومع التقدم المستمر في عمليات التصنيع، ستلعب تقنية استخدام الطاقة الشمسية الحرارية، بلا شك، دورًا متزايد الأهمية في تحويل الطاقة.